Kunststoffe

Vom

schwarzem Gold zum weißen Plastik

von Michael Klarmann, Christian Schäfer, Ralf Nürnberger

und Nicolai Neuz

|

|

|

|

Seite |

|

|

1.1.

|

|

Einführung in die Welt der Kunststoffe:

|

|

|

|

|

|

|

|

|

|

|

|

1.1.1

|

Was

sind Kunststoffe? (verschiedene Definitionen)

|

2

|

|

|

|

1.1.2

|

Erläuterung

wichtiger/ schwieriger Begriffe

|

2-3

|

|

|

|

1.1.3

|

Kurze

Einführung in die „Geschichte des Kunststoffes“

|

4-5

|

|

|

|

|

|

|

|

1.2.

|

|

Herstellung von Kunststoffen:

|

|

|

|

|

|

|

|

|

|

|

|

1.2.1

|

Woraus

wird Kunststoff gemacht?

|

6

|

|

|

|

1.2.2

|

Welche

Kunststoffarten gibt es – wie entstehen sie?

|

6-8

|

|

|

|

1.2.3

|

Warum

Kunststoff – und wofür verwendet man es?

|

9-10

|

|

|

|

|

|

|

|

1.3.

|

|

Die Entsorgung der Kunststoffe:

|

|

|

|

|

|

|

|

|

|

|

|

1.3.1

|

Wie

entsorgt man Kunststoffe? – Wege der Wiederverwertung

|

11-12

|

|

|

|

|

|

|

|

1.4.

|

|

Versuchserklärungen:

|

|

|

|

|

|

|

|

|

|

|

|

1.4.1

|

Anlagen

zu unserem Versuch zum Thema Kunststoffe

|

13

|

|

|

|

|

|

|

|

1.5.

|

|

Quellen/ Impressum

|

|

|

|

|

|

|

|

|

|

|

|

1.5.1

|

Benennung

der Quellen des Referats

|

14

|

|

|

|

1.5.2

|

Impressum

|

14

|

1.1.1 Was sind Kunststoffe? (verschiedene Definitionen)

Kunststoffe sind Materialien, deren wesentliche Bestandteile aus solchen makromolekularen organischen Verbindungen bestehen, die synthetisch oder durch Abwandeln von Naturprodukten entstehen. Sie sind in der Regel bei bestimmten Bedingungen (Wärme und Druck) schmelz- und formbar.

1.1.2 Erläuterung wichtiger/ schwieriger Begriffe

Erdöl, (Petroleum) entsteht durch Zersetzung pflanzlicher und tierischer Stoffe. Es ist ein Gemisch aus Kohlenwasserstoff und stellt einen sehr wichtigen Rohstoff dar, aus dem u. a. Benzin, Schmieröle, Vaselin und Parafin gewonnen werden.

Plast, Werkstoff, Kunststoff. Erzeugnis der Kohlechemie, in neuerer Zeit auch der Petrochemie. Man unterscheidet zwei große Gruppen: 1. Die älteren Duroplaste erhärten während der Formgebung, d. h. die Formgebung ist eine chemische Reaktion, bei der der Kunststoff erst gebildet wird. Sie sind gegen Chemikalien beständig, meist schwer zerbrechlich und werden zu Teilen von elektrischen Apparaten, Campinggeschirr, Sitzmöbeln, Schutzhelmen, Rohren, Booten, Karosserien, Badewannen usw. verarbeitet. 2. Bei den Thermoplasten liegt der Kunststoff schon vor, in Form von Pulvern oder Körnchen, die bei höherer Temperatur, also durch einen physikalischen Prozess geformt werden. Sie sind leicht zu verarbeiten und werden für Massenbedarfsartikel viel gebraucht, z. B. für Kunstleder, Gartenschläuche, Sohlen, Sandalen, Lebensmittelverpackungen, Haushaltsartikel aller Art, Filme usw.

Van- der- Waals- Kräfte, bezeichnet die schwache Anziehung, die zwischen allen Teilchen wirkt, besonders zwischen Teilchen mit großer Polarisierbarkeit und/ oder mit stark polaren Bindungen. Im Gegensatz zu Wasserstoffbrückenbindungen ist die Van- der- Waals- Kraft nicht von polargebundenen H- Atomen und freien Elektronenpaaren abhängig.

1.1.3

Kurze Einführung in die „Geschichte des Kunststoffes“

1823: Mac-Intosch stellt erstmals Regenkleidung aus Kautschuk- Latex her

1839: Goodyear entdeckt die Vernetzbarkeit von Kautschuk mit Hilfe von Schwefel (Vulkanisation)

1846: Schönbein erfindet die Schießbaumwolle, indem er Cellulose nitriert

1869: Hyatt produziert erstmals Celluloid Gebrauchsartikel

1872: Baeyer gewinnt im Labormaßstab zum ersten Male Phenolharzkondensat

1887: entdeckt die Löslichkeit von Cellulose in [CU(NH3)4)](OH)2-Lösung

1883: Swan löst Schießbaumwolle in Eisessig und erhält Kunstseide (auch Chardonnet- Seide)

1885: Spitteler und Krischa entdecken halbsynthetischen Kunststoff Galalith (Kunsthorn)

1887: Goodwin fertigt Filmbänder aus Celluloid

1892: Fremery und Urban gewinnen Kupferseidefäden (Verwendung für Kohlefadenlampen)

1904: Deutschland beginnt die Produktion von Kunsthorn aus Casein und Formaldehyd

1909: Baekeland produziert technisch verwertbare Phenol- Formaldehyd- Harze

1912: Klatte entwickelt technische Verfahren zur Herstellung von PVC und erwirbt ein Patent

1922:

Einführung des Makromolekülbegriffes durch Staudinger

1927: Staudinger stellt aus Formaldehyd Polyoxymethylen her. Aus den Polymeren lassen sich Fasern gewinnen

1928: Röhm polymerisiert Methacrysäuremethylester zu einem transparenten Kunststoff, der später als Plexiglas in den Handel kommt

1930: Polystrol und Polyacrylnitril werden im Labormaßstab bei den IG-Farben hergestellt

1930: Aus einer Schmelze von Hexamethylendiamin und Adipinsäure zieht Carothers Kunststoff- Fäden

1933: Eine englische Forschergruppe polymerisiert unter hohem Druck Ethen zu Polyethen

1934: Bei den IG-Farben werden Kunstfasern aus nachchloriertem PVC produziert

1935: Carothers gewinnt erste spinnbare Fäden aus Polyamid

1937: In den USA beginnt großtechnische Produktion von Polyamid 6,6 (Nylon)

1938: Schlak stellt aus Polyamid 6 (epsilon-) Caprolactam her

1942: Rein entdeckt die Löslichkeit von Polyacrylnitril in Dimethylformamid. Damit wird die Faserproduktion aus Polyacrylnitril möglich

1943: In der Schweiz beginnt Castan mit der Entwicklung von Epoxidharzen

1946: Whinfield und Dickson stellen aus aromatischen Dicarbonsäuren und Dilen die ersten gebrauchsfähigen Polyester her

1946: In den USA beginnt die Produktion von Polytetrafluorethen (Teflon)

1947: Copolymere aus Acrylnitril- Vinylchlorid werden in den USA produktionsreif

1949: BASF beginnt mit der Produktion treibmittelhaltiger Polystyrolpartikel (Styropor)

1950: Epoxidharze werden als Reaktionsklebstoffe großtechnisch hergestellt

1953: Polyethen lässt sich bei niedrigen Drücken (100 bar) gewinnen (Mitteldruckverfahren)

1953: Ziegler kann durch Verwendung geeigneter aluminiumorganischer Verbindungen sowie Titantetachlorid Polyethen bei Normaldruck herstellen

1955: Hoechst produziert großtechnisch Niederdruckpolyethen

1957: Nach einem von Ziegler und Natta entwickelten Verfahren wird stereospezifisches Polypropen produziert

1963: Die Produktion von hochtemperaturfesten Polymeren wird in den USA aufgenommen

1965: Copolymere gewinnen an Bedeutung und werden für Gebrauchsgegenstände eingesetzt

1968: Carbonfasern werden produktionsreif

1970: Kunststoffe werden mit Mineralfaserstoffen kombiniert, Verbundwerkstoffe finden Eingang im Flugzeugbau

1974: Shirakawa gelingt mit Hilfe von Ziegler- Katalysatoren die Polymerisation von Ethin, die Entwicklung von leitenden Polymeren beginnt

1975: Versuchsprogramme zum Kunststoffrecycling werden entwickelt

1980: Schlagzähe Polymerlegierungen finden in den Automobilbau Eingang

1.2. Herstellung von Kunststoffen:

1.2.1

Woraus wird Kunststoff gemacht?

In Raffinerien wird Erdöl in seine verschiedenen Bestandteile zerlegt, die als Ausgangsstoffe für Kunststoffe (Monomere) dienen. Nur wenige Kunststoffe können heute aus Monomeren von nachwachsenden Rohstoffen gewonnen werden.

1.2.2

Welche Kunststoffarten gibt es – wie entstehen sie?

Kunststoffe werden, wie der Name schon sagt, künstlich hergestellt.

Dies geschieht immer durch die Verknüpfung vieler kleiner Moleküle (Monomere)

zu den großen Makromolekülen (Polymere) der Kunststoffe.

Natürliche Polymere

treten in Pflanzen und Tieren auf. Künstliche, sogenannte synthetische

Polymere werden hauptsächlich aus Erdöl hergestellt. Je nach chemischen

Eigenschaft der Monomere werden verschiedene Verfahren zur Verknüpfung verwendet. Hierbei

werden hauptsächlich drei Verfahren angewandt die Polymerisation, die Polykondensation

und die Polyaddition, sowie die Vulkanisation. Je nachdem welches Verfahren angewandt

wurde und welche Monomere verwendet wurden entstehen verschiedene Arten von Kunststoffen: Thermoplasten

(auch Thermomere genannt), Duroplasten (Duromere) oder Elastomere.

Thermoplasten: Hier liegen die Makromoleküle hauptsächlich nebeneinander und sind nur schwach durch Van- der- Waals- Bindungen und Wasserstoffbrückenbindungen verbunden. Wenn dies nun erwärmt wird so geraten die Makromoleküle in Bewegung und diese Bindungen werden überwunden. Die Moleküle gleiten dann aneinander vorbei und der Gegenstand verformt sich. Da dieser Vorgang nur langsam abläuft kann man keinen genauen Schmelzwert angeben und man spricht daher von einem größerem Temperaturintervall.

Duroplasten: Die Makromoleküle sind dreidimensional engmaschig vernetzt und können somit auch höhere Temperaturen ohne Verformung aushalten. Doch sehr hohe Temperaturen (ca. 150°C) können auch hier die Elektronenpaarbindungen zerreißen und die Zersetzung des Kunststoffs einleiten. Im Vergleich zum Thermoplast verkohlt der Duroplast und verformt sich nicht.

Elastomere: Die Makromoleküle bilden „Knäule“ , die beim Dehnen des Gegenstandes auseinandergezogen werden und beim Loslassen sich wieder verknäulen. Daher gehen sie immer wieder in ihre ursprüngliche Form zurück.

Im angespannten Zustand zeigen die Elastomere eine überraschende Eigenschaft: Wenn sie erwärmt werden schrumpfen sie. Denn durch die Wärme werden die Schwingungen in den Netzfäden verstärkt und die Netzknoten rücken näher zusammen.

Bei zu hoher Temperatur zersetzen sich die Elastomere wie die Duroplasten.

Polymerisation: Hier vereinigen sich zwei kleine Moleküle (Monomere) mit

C=C Zweifachbindungen, die durch einen Aktivator Radikale bilden und somit eine Kettenreaktion ausgelöst wird. Diese endet erst, wenn alle Radikale ineinander aufgegangen sind. Durch sogenannte Regler- Moleküle kann man die Länge der Kette beeinflussen. Es bilden sich daher meist lineare oder wenig verzweigte Makromoleküle, die zum Strukturaufbau von thermoplastischem Kunststoff benötigt werden. Stoffe, die nach diesem Reaktionstyp gebildet werden nennt man Polymerisate.

Polykondensation: Bei diesem Verfahren bilden zwei Monomere unter Abspaltung eines kleinen Moleküls ein großes Polymer. Es setzt jedoch voraus, dass im Molekül der Monomere mindestens zwei funktionelle Gruppen (Hydroxyl-, Carboxyl- und Amino- Gruppen) vorhanden sind, die dann miteinander reagieren können.

Aus bifunktionellen Gruppen werden lineare, thermoplastische Makromoleküle und aus trifunktionellen Gruppen werden vernetzte, duroplatische Polymere. Alle Endstoffe von diesen Reaktionstypen werden Polykondensate genannt.

Polyaddition: Dieses Verfahren setzt voraus, dass die Monomere in ihrem Molekül sowohl Zweifachbindungen als auch funktionelle Gruppen haben. Denn nur so lassen sich diese Monomere addieren, ohne dass ein Rest übrig bleibt. Es entstehen wieder bei bifunktionellen Gruppen lineare, thermoplastische Polymere und bei trifunktionellen Gruppen vernetzte, duroplastische Makromoleküle. Durch Polyaddition entstandene Kunststoffe nennt man Polyaddukte.

Vulkanisation: Bei diesem Verfahren wird ein Stoff (z.B. Latex) mit Schwefel oder Schwefelbindungen erhitzt. So entstehen Elastomere (bei Latex entsteht Gummi), die je nach Herstellungsverfahren bestimmte Eigenschaften haben.

Dieses Verfahren ist lediglich eine Nachbehandlung zur weiteren Vernetzung der Makromoleküle.

1.2.3 Warum Kunststoff - und wofür verwendet

man?

Im Folgenden versuchen wir die Gründe, die Kunststoff als Werkstoff so populär gemacht haben, in einer Tabelle mit den Vor- und Nachteilen, die Kunststoff gegenüber anderen Werkstoffen hat, darzustellen.

|

Vorteile

|

Nachteile

|

|

Niedriges spezifisches Gewicht |

meist nur geringe mechanische Festigkeit |

|

hohe Beständigkeit gegen Korrosion und Verrottung |

meist nur geringe Formbeständigkeit in der Wärme und Wärmestandfestigkeit |

|

Hohe elektrische Isolierfähigkeit, Wärmeschutzwirkung und Dämmwirkung gegen Schall |

Anfälligkeit gegen Alterung, das heißt Beeinträchtigung der physikalischen Eigenschaften unter der Einwirkung von Licht und Wärme |

|

Leichte Formgebung und wirtschaftliche Verarbeitbarkeit, deshalb idealer Werkstoff für die Massenfertigung |

wegen ihrer organischen Natur sind die meisten Kunststoffe brennbar |

|

Farbfreudigkeit; in vielen leuchtenden Farben in der Masse einfärbbar, bedruck- und metallisierbar breites Angebot preiswerter Rohstoffe |

schwierig auszubessern, Reparatur lohnt sich nur selten |

Hinsicht unser Leben leichter, sicherer, angenehmer

und sauberer zu gestalten. Sie werden immer häufiger verwendet und ersetzen

heute viele

andere Materialien ( z.B. Papier, Keramik, Metall,

Holz und Glas). Auch beim Auto der Mittelklasse werden von 5000 Einzelteilen 1700 Kunststoffteile

verwendet. Kunststoffe wurden erstmals 1862 aus pflanzlichen Stoffen erzeugt. Heute werden

viele verschiedene Kunststoffarten produziert, aus denen Gebrauchsgegenstände hergestellt

werden.

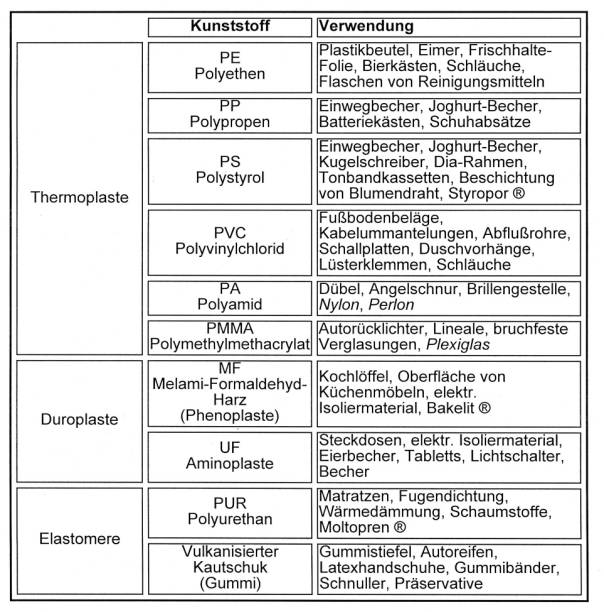

In dieser Tabelle sind einige Kunststoffe nach ihren Eigenschaften und Verwendungen zusammengestellt:

1.3 Die Entsorgung der

Kunststoffe

1.3.1 Wie entsorgt

man Kunststoffe? – Wege der Wiederverwertung

Gerade in den letzten Jahren ist der Kunststoffverbrauch explosionsartig angestiegen, so fielen 1994 allein in der Bundesrepublik Deutschland 36 Millionen Tonnen Müll an – davon waren 5 Prozent, also 1,8 Millionen Tonnen, Kunststoffabfälle! Wohin aber mit dem Müll, der mit der Zeit nicht verrottet? Sollte man ihn einfach deponieren oder verbrennen oder sollte man ihn wieder in verschiedene chemische Bestandteile zerlegen, um daraus gewonnene „Rohstoffe“ erneut zu verwenden? Was spricht also für bzw. gegen diese einzelnen Wege mit dem Problem des Kunststoffmülls in der heutigen Konsumgesellschaft fertig zu werden?

Die erste Methode der Kunststoffverwertung nennt man „Werkstoffliches

Recycling“. Dabei werden thermoplastische Kunststoffabfälle zerkleinert und eingeschmolzen,

diese Reste werden einer neuen Produktion beigemischt, so spart man Materialien. Der alte neue

Kunststoff lässt sich bis zu 20 mal wiederverwenden, so zum Beispiel in Wasserkästen.

Für dieses System der Verwertung spricht die Einsparung von Energie, Rohstoffen und natürlich

auch von Kosten in der direkten Anwendung. Gegen das „Werkstoffliche Recycling“

spricht vor allem das kostspielige Sortieren

der verschiedenen Kunststoffe und die zum Teil auftretende Qualitätsminderung der Fertigprodukte.

Die aufwendigste und teuerste Art der Verwertung ist das „Rohstoffliche

Recycling“, dabei wird der Kunststoff in molekulare Einzelteile zerlegt, so dass verschiedene

Rohstoffe zurückgewonnen werden können.

In dem Verfahren werden die Kunststoffe auf 600

bis 900 Grad Celsius auf einem Quarzbett erhitzt und zerfallen dadurch in ihre molekularen

Substanzen. Für diesen Weg des Recycling spricht vor allem die Einsparung von Erdöl

und die hohe Wiederverwertbarkeit der Stoffe in allen Einsatzgebieten, außerdem ist eine

vorherige Sortierung des Kunststoffes, wie bei dem Modell des „Werkstofflichen Recyclings“,

nicht mehr erforderlich. Gegen diese Art des Recyclings spricht vor allem der hohe Energie-,

also der hohe Kostenaufwand, der zusätzlich durch eine erforderliche Trennung der Schmelzprodukte

noch in die Höhe getrieben wird.

Der

wohl naheliegendste Weg der Verwertung von Kunststoffabfällen ist die Verbrennung. Dabei

wird der Restmüll auf ein sehr kleines Volumen reduziert und die vorhandene Energie im

Kunststoff selbst genutzt, außerdem ist diese Alternative sehr kostengünstig.

Beispielsweise kann der Kunststoffabfall als Brennstoff bei der

Herstellung von Stahl eingesetzt werden - er ersetzt dann den Rohstoff Öl.

Der wohl größte Nachteil liegt aber auch in diesem Verfahren, denn durch die Verbrennung der Kunststoffe wird die Umwelt durch Schadstoffemissionen zusätzlich belastet, zudem stoßen die Verbrennungsanlagen auf eine geringe Akzeptanz in der Bevölkerung.

Diese

großen Anhäufungen von Kunststoffmüll und die gesetzlich vorgeschriebene hohe

Erfassungs- und Verwertungsquote brachten die DSD (Duales System Deutschland) vorübergehend

in arge Bedrängnis. In Deutschland existierten die für die Entsorgung erforderlichen

Anlagen überhaupt noch nicht. Der Großteil der Kunststoffverpackungen wanderte daher

ins Ausland - bis nach Indien und China.

Die Müllverarbeitungsindustrie plant aber bis zu 600000 t Kunststoff pro Jahr im Inland zu recyclen.

1.4 Versuchserklärung

1.4.1 Anlagen zu unserem

Versuch zum Thema Kunststoff

Hiermit wollen wir die Vielseitigkeit von Kunststoff darstellen. Denn zur Gruppe der Kunststoffe gehört mehr als vielen Leuten bewusst sein dürfte.

|

|

|

|

|

|

Versuch: Herstellung von Polyurethan

Geräte: Becher, Glasstab

Chemikalien: Desmophen (Aktivatorgemisch mit Spuren von Wasser), Desmodur (Isocyanat- Komponente)

Durchführung: 10 ml Desmodur mit 10 ml Desmophen vermischen

Beobachtung: aufquellen eines weißen Schaumes (Polyurethan), ca. 500 ml

Auswertung: Durch das Zusammenführen der Isocyanat- Gruppen mit dem in Spuren vorhandenen Wasser bilden sich nun Amino- Gruppen und Kohlenstoffdioxid, welches den sich bildenden Kunststoff aufquellen lässt.

1.5

Quellen/ Impressum

1.5.1

Benennung der Quellen:

Internet: www.dc2.uni-bielefeld.de/dc2/haus/index.html

www.blackboard.at/schulen/hsharland

CD- Rom´s: Bertelsmann Discovery Lexikon (1997)

Bücher: Chemie Buch – Sekundarbereich II Schroedel Verlag (1998)

BZ- Buch und Zeit Compact Verlag München (1998)

Römpps Chemie Lexikon

Witte Schülerlexikon Verlag Hans Witte (1973)

Brockhaus 1994

Musik: Also sprach Zarathustra von Richard Strauß

James Bond Musik

It’s time to say goodbye von Bocelli

Zeitung: Frankfurter Rundschau

1.5.2

Impressum

Verfasser:

Nicolai Neuz

Ralf Nürnberger

Christian Schäfer

Michael Klarmann

Übrigens sind wir auch unter super-profis@gmx.de erreichbar!

© by super-profis